您好!欢迎来到贵州志恒金属制造有限公司【官网】!-贵州热镀锌厂家 贵阳热镀锌 贵州电力金具生产 贵阳路灯杆监控杆 贵阳热镀锌路灯杆 贵阳热镀锌横梁架

贵州志恒金属制造有限公司【官网】

联系人:谭总

手 机:13595163131

电 话:18184107076

邮 箱:1346974683@qq.com

网 址:www.gzzhjszz.com

地 址:贵州省贵安新区党武乡下坝村苗蚊场

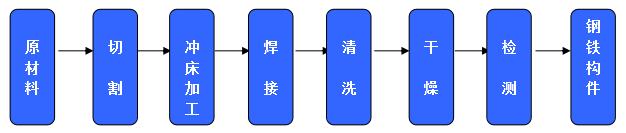

产品生产流程

生产工序技术要求及检验标准

一、非标制造工艺流程

1、引用以下标准:

表1-5

序号 | 标准号 | 标 准 名 称 |

1 | GB7701 | 低碳钢热轧圆盘条 |

2 | GB11345 | 钢焊缝手工超声波探伤方法和探伤结果分析 |

3 | GB50205 | 钢结构工程施工及验收规程 |

4 | GB1300-1977 | 焊接用钢丝 |

5 | GB5313-85 | 厚度方向性能钢板 |

6 | GB/T986-1988 | 埋弧焊焊缝坡口的基本形式与尺寸 |

7 | GB/T5117-1995 | 碳钢焊条 |

8 | GB/T5118-1995 | 低合金钢焊条 |

9 | GB/T5239-1995 | 埋弧焊用碳钢焊丝和焊剂 |

10 | GB/T10045-2001 | 碳钢药芯焊丝 |

11 | GB50017-2003 | 钢结构设计规范 |

12 | GB/T700-2006 | 碳素结构钢 |

13 | GB/T706-2008 | 热轧型钢 |

14 | GB/T1591-2008 | 低合金高强度结构钢 |

15 | GB/T8110-2008 | 气体保护电弧焊用碳钢、低合金钢焊丝 |

16 | GB/T985.1-2008 | 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口 |

17 | GB/T985.2-2008 | 埋弧焊的推荐坡口 |

18 | GB/T985.4-2008 | 复合钢的推荐坡口 |

19 | DLGJ136-1997 | 送电线路铁塔制图和构造规定 |

20 | JGJ81-2002 | 建筑钢结构焊接技术规程 |

2、非标机械工艺技术要求

相关数据执行以下:

表1 等边角钢的允许偏差

型号(肢宽)mm | 允许偏差 mm | |

边宽度 b | 边厚度 d | |

边宽度≤56 | ± 0.8 | ±0.4 |

>56~90 | ± 1.2 | ± 0.6 |

>90~140 | ±1.8 | ± 0.7 |

>140~200 | ±2.5 | ± 1.0 |

>200 | ±3.5 | ± 1.4 |

表2 热轧、控轧状态变货钢材的碳当量

牌号 | 碳当量(CEV)/% | ||

公称厚度或直径 ≤63 mm | 公称厚度或直径 >63 mm~250mm | 公称厚度或直径>250mm | |

Q345 | ≤0.44 | ≤0.47 | ≤0.47 |

Q390 | ≤0.45 | ≤0.48 | ≤0.48 |

Q420 | ≤0.45 | ≤0.48 | ≤0.48 |

Q460 | ≤0.46 | ≤0.49 | - |

表3 切断的允许偏差 单位:mm

项次 | 项目 | 允许偏差值 | 示意图 |

1 | 长度L或宽度B | ±2.0 |

|

2 | 切断面垂直度P | ≤t/8且不大于3.0 | |

3 | 角钢端部垂直度P | ≤3b/100且不大于3.0 |

|

4 | 钢管端面垂直度P | D/100 且≤5.0 |

|

5 | 角钢顶端及边端剪切拉角 | ≤1.0 |

|

注:表中系按独立原则给出的允许偏差,当被测要素具有相关,即角钢或平面形状为矩形的钢板在同一平面的两端,或角钢在同一端的两个平面,各自的垂直度偏差数值虽未超过上表规定, 但按相关原则尚需符合下列要求: 对在同一平面的两端上的偏差符号应相反;在同一端的两个平面上的偏差符号应相同。 | |||

表4 切割的允许偏差 单位:mm

序号 | 项目 | 允许偏差 | 示意图 | |

1 | 零件基本尺寸 | 长度L | ±3.0 |

|

宽度b | ±2.0 | |||

2 | 圆盘 | D/100 且不大于5.0 |

| |

表5 钢板切割的端面倾斜允许偏差 单位:mm

序号 | 钢板厚度 | 允许偏差 P | 示意图 |

1 | t≤20 | 1.0 |

|

表6 钢管下料端面斜度允许偏差 单位:mm

序号 | 钢管外径D | 允许偏差P | 示意图 |

1 | D≤95 | 1.0 |

|

表7 零件制弯的允许偏差 单位:mm

序号 | 项 目 | 允许偏差 | 示 意 图 | ||

1 | 曲点(线)位移S | 2.0 |

| ||

2 | 制 弯 f | 钢 板 | 5L/1000 |

| |

接头角钢不论肢宽大小 | 1.5L/1000 | ||||

非接头角钢 | b≤50 | 7L/1000 | |||

50<b≤100 | 5L/1000 | ||||

100<b≤200 | 3L/1000 | ||||

注1:零件制弯后,角钢边厚最薄处不得小于原厚度的70%。 注2:b为角钢肢宽。 | |||||

表8 制孔的允许偏差 单位:mm

序号 | 项目 | 允许偏差 | 图例 | |||||

1 | 孔直径 | 非镀锌件 | 直径D | 0.8 |

| |||

0 | ||||||||

镀锌件 | D | +0.5 -0.2 |

| |||||

D1—D | ≤0.12t | |||||||

2 | 圆度 Dm—D | ≤1.2 |

| |||||

3 | 孔中心垂直度S | ≤0.03t 且≤2.0 | | |||||

4 | 准距a1-a2 | 多排孔和接头处 | ±0.7 | | ||||

其它 | ±1.0 | |||||||

5 | 排间距离s | ±1.0 | ||||||

6 | 同组内不相邻两孔距离S1 | ±0.7 | | |||||

同组内相邻两孔距离S2 | ±0.5 | |||||||

相邻组两孔距离S3 | ±1.0 | |||||||

不相邻组两孔距离S4 | ±1.5 | |||||||

7 | 连接法兰孔间距离s | ±0.5 |

| |||||

法兰孔中心直径D | ±1.0 | |||||||

地脚法兰孔间距离s | D≤1500 | ±1.0 | ||||||

D>1500 | ±2.0 | |||||||

地脚法兰孔中心直径D | ±2.0 | |||||||

8 | 端边距 | 端距和边距Sd | ±1.5 | | ||||

切角边距Sg | ±1.5 | |||||||

注1:第1、2项偏差不允许同时存在。 注2:冲制孔的位置测量应在其小径所在平面进行。 | ||||||||

表9 清根、铲背和开坡口的允许偏差 单位:mm

序号 | 项目 | 允许偏差 | 图例 | |

1 | 清根 | t≤10 | +0.8 -0.4 |

|

10 | +1.2 -0.4 | |||

t>16 | +2.0 -0.6 | |||

2 | 铲背 | 长度L1 | ±2.0 |

|

圆弧半径R1 | +2.0 0 | |||

3 | 开坡口 | 开角 α | ±5° |

|

表10 焊缝质量等级及缺陷分级

焊缝质量等级 | 一级 | 二级 | |

内部缺陷 超声波探伤 | 评定等级 | Ⅱ | Ⅲ |

检验等级 | B级 | B级 | |

探伤比例 | 100% | 20% | |

内部缺陷 射线探伤 | 评定等级 | Ⅱ | Ⅲ |

检验等级 | AB级 | AB级 | |

探伤比例 | 100% | 20% | |

注:探伤比例的计数方法应按每条焊缝计算百分比,且探伤长度不小于200㎜,当焊缝长度不足200㎜时,应对整条焊缝进行探伤。 | |||

表11 焊缝质量等级及缺陷分级 单位:mm

项 目 | 允许偏差 | ||||

焊缝质量等级 | 一级 | 二级 | 三级 | ||

缺 陷 类 型 | 未焊满(指不 足设计要求) | 不允许 | ≤0.2+0.02t且≤1.0 | ≤0.2+0.04t且≤2.0 | |

每10mm焊缝内缺陷总长小于或等于25.0 | |||||

根部收缩 | 不允许 | ≤0.2+0.02t且≤1.0 | ≤0.2+0.04t且≤2.0 | ||

长 度 不 限 | |||||

咬边 | 不允许 | ≤0.05t且≤0.5;连续长度≤100.0且焊缝两侧咬边总长≤10%焊缝全长 | ≤0.1t且≤1.0,长度不限 | ||

裂纹 | 不 允 许 | ||||

弧坑裂纹 | 不 允 许 | 允许存在个别长≤5.0的弧坑裂纹 | |||

电弧擦伤 | 不 允 许 | 允许存在个别电弧擦伤 | |||

飞溅 | 清除干净 | ||||

接头不良 | 不允许 | 缺口深度≤0.05t且≤0.5 | 缺口深度≤0.1t且≤1.0 | ||

每1000.0焊缝不得超过1处 | |||||

焊瘤 | 不 允 许 | ||||

表面夹渣 | 不 允 许 | 深≤0.2t 长≤0.5t且≤20.0 | |||

表面气孔 | 不 允 许 | 每50.0焊缝内允许直径≤0.4t且≤3.0气孔2个;孔距≥6倍孔径 | |||

注1: t为连接处较薄的板厚。 注2:此表来自GB 50205-2001。 | |||||

表12 对接焊缝尺寸允许偏差 单位:mm

项目 | 允许偏差 | 图例 | |

对接焊缝余高C | 一级、二级 | 三级 |

|

B<20:0~3.0 B≥20: 0~4.0 | B<20:0~3.5 B≥20: 0.5~4.0 | ||

对接焊缝错边d | d≤0.15t 且≤2.0 |

| |

表13 部分焊透组合焊缝和角焊缝外形尺寸允许偏差 单位: mm

序号 | 项目 | 允许偏差 | 图例 |

1 | 焊脚尺寸hf | hf≤6: 0~1.5 hf>6: 0~3.0 |

|

表14 圆管T, K和Y形节点的角焊缝焊脚尺寸

Φ | 最小焊脚尺寸hf | ||

E=0.7t | E=t | E=1.07t | |

跟部<60° | 1.5t | 1.5t | 取1.5t和1.4t+Z中较大值 |

侧边≤100° | t | 1.4t | 1.5t |

侧边100°~110° | 1.1t | 1.6t | 1.75t |

侧边110°~120° | 1.2t | 1.8t | 2.0t |

趾部>120° | t(切边) | 1.4t(切边) | 开坡口60°~90°(焊透) |

示意图 | |||

| |||

注1:t为薄件厚度,E为角焊缝有效厚度,即焊缝根部至焊缝表面的最小即离,Z为跟部角焊缝未焊透尺寸,Z由工艺评定确定; 注2:根部间隙为Omm-5mm,当根部间隙大于1.6mm时,适当增加hf值; 注3:本表适用d/D≤1/3,Φ≥30°。 | |||

表15 焊缝边缘直线度偏差 单位:mm

焊 接 方 法 | 焊缝边缘直线度偏差值f |

埋弧焊 | 4.0 |

手工电弧焊及气体保护焊 | 3.0 |

表16 焊缝宽度 单位:mm

焊接方法 | 焊缝形式 | 焊缝宽度B | |

Bmin | Bmax | ||

埋弧焊 | I形焊缝 | b+8 | b+28 |

非I形焊缝 | g+4 | g+14 | |

手工电弧焊及气体保护焊 | I形焊缝 | b+4 | b+8 |

非I形焊缝 | g+4 | g+8 | |

注:表中b值为符合GB/T 985. GB/T 986标准要求的实际装配值。 | |||

表17 焊接件组装的允许偏差 单位:mm

序号 | 项 目 | 允许偏差 | 示 意 图 | ||

1 | 重心Z0 | 主 材 | ±2.0 |

| |

腹 材 | ±2.5 | ||||

2 | 端距Sd | ±3.0 | |||

3 | 无孔接点板位移e | ±3.0 | |||

4 | 跨焊缝的相邻两孔间距S | ±1.0 |

| ||

5 | 搭接构件同心孔中心相对偏差K | 1.0 |

| ||

6 | 搭接间隙 m | b≤50 | 1.0 |

| |

b>50 | 2.0 | ||||

7 | T接板倾斜距离f | 有孔 | ±2.0 |  | |

表 18 焊缝质量等级及内部缺陷分级

焊缝质量等级 | 一级 | 二级 | |

内部缺陷超声波探伤 | 评定等级 | II | III |

检验等级 | B级 | B级 | |

探伤比例 | 100 | 20 | |

内部缺陷射线探伤 | 评定等级 | II | III |

检验等级 | AB级 | AB级 | |

探伤比例 | 100 | 20% | |

注1:探伤比例的计算方法应按每条焊缝计算百分比,且探伤长度应不小于200mm,当焊缝长度不足200mm时,应对整条焊缝进行探伤。 注2:*二级焊缝钢管的环向对接焊缝及钢板的拼接焊缝内部质量应施行100%无损探伤。 | |||

表19 焊缝质量等级及外观缺陷分级 单位:mm

项目 | 允许偏差 | ||||||

焊缝质量等级 | 一级 | 二级 | 三级 | ||||

外 观 缺 陷 | 未焊满(指不足设计要求) | 不允许 | 1≤0.2+0.02t且≤1.0 | 1≤0.2+0.02t且≤1.0 | |||

每100.0焊缝内缺陷总长小于或等于25.0 | |||||||

根部收缩 | 不允许 | ≤0.2+0.02t且≤1.0 | ≤0.2+0.04t且≤2.0 | ||||

长度不限 | |||||||

咬边 | 不允许 | ≤0.05t且≤0.5;连续长度 ≤100.0且焊缝两侧咬边总长 ≤10%焊缝全长 | ≤O.lt且≤1.0,长度不限 | ||||

裂纹 | 不允许 | ||||||

弧坑裂纹 | 不允许 | ||||||

电弧擦伤 | 不允许 | 允许存在个别电弧擦伤 | |||||

飞溅 | 清除干净 | ||||||

接头不良 | 不允许 | 缺口深度≤0.05t且≤0.5 | 缺口深度≤O.lt且≤1.0 | ||||

每1000.0焊缝不得超过1处 | |||||||

焊瘤 | 不允许 | ||||||

表面夹渣 | 不允许 | ||||||

表面气孔 | 不允许 | ||||||

角焊缝厚度不足 (按设计焊缝厚度计) | - | ≤0.3+0.05t且≤2.0 每100.0焊缝内缺陷总长 ≤25.0 | |||||

注1:除注明角焊缝缺陷外,其余均为对接,角接焊缝通用。 注2:咬边如经磨削修整并平滑过渡,则只按焊缝最小允许厚度值评定。 注3: t为连接处较薄的板厚。 | |||||||

表20 螺栓及螺栓孔的直径 单位:mm

项 目 | 螺 纹 规 格 Md | 示 意 图 | |||||

M16 | M20 | M24 | |||||

螺 栓 | 公称直径 d | 16 | 20 | 24 |

| ||

无螺纹 杆部直 径 ds | 镀前 | max | 16.2 | 20.3 | 24.3 | ||

min | 15.5 | 19.46 | 23.46 | ||||

镀后 | max | 16.32 | 20.42 | 24.42 | |||

min | 15.62 | 19.58 | 23.58 | ||||

螺栓孔 | 公称直径D | 17.5 | 21.5 | 25.5 | |||

表21 矫正的允许偏差 单位:mm

序号 | 项目 | 允许偏差 | 示意图 | ||

1 | 角钢顶端直角90° | ±35' |

| ||

2 | 型钢及钢板平面内挠曲f | b≤80 | 1.3L/1000 | ||

b>80 | L/1000 | ||||

3 | 焊接构件平面内挠曲f | 接点间 | 主材 | 1.3L/1000 |

|

腹材 | 1.5L/1000 | ||||

整个平面 | L/1000 |

| |||

表22 成品矫正允许偏差 单位:mm

项 目 | 允许偏差 | |||

焊缝质量等级 | 一级 | 二级 | 三级 | |

缺 陷 类 型 | 未焊满(指不 足设计要求) | 不允许 | ≤0.2+0.02t且≤1.0 | ≤0.2+0.04t且≤2.0 |

每100.0焊缝内缺陷总长小于或等于25.0 | ||||

根部收缩 | 不允许 | ≤0.2+0.02t且≤1.0 | ≤0.2+0.04t且≤2.0 | |

长 度 不 限 | ||||

咬边 | 不允许 | ≤0.05t且≤0.5;连续长度≤100.0且焊缝两侧咬边总长≤10%焊缝全长 | ≤0.1t且≤1.0,长度不限 | |

裂纹 | 不 允 许 | |||

弧坑裂纹 | 不允许 | 允许存在个别长≤5.0的弧坑裂纹 | ||

电弧擦伤 | 不允许 | 允许存在个别电弧擦伤 | ||

飞溅 | 清除干净 | |||

接头不良 | 不允许 | 缺口深度≤0.05t且≤0.5 | 缺口深度≤0.1t且≤1.0 | |

每1000.0焊缝不得超过1处 | ||||

焊瘤 | 不允许 | |||

表面夹渣 | 不允许 | 深≤0.2t 长≤0.5t且≤20.0 | ||

表面气孔 | 不允许 | 每50.0焊缝内允许直径≤0.4t且≤3.0气孔2个;孔距≥6倍孔径 | ||

注1:t为连接处较薄的板厚。 注2:此表来自GB50205—2001。 | ||||

表23 镀锌层厚度和镀锌层附着量

镀锌厚度/㎜ | 最小平均厚度/μm | 最小平均附着量/g/㎡ |

t≥5 | 86 | 610 |

2≤t<5 | 65 | 460 |

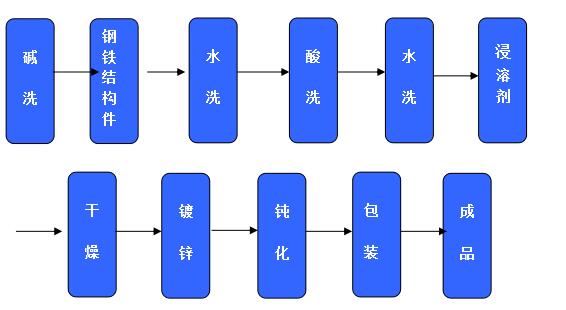

二、镀锌技术方法及要求

镀锌引用GB/T9793-1997金属和其他无机覆盖层热喷涂锌、铝及其合金的标准。

1、热浸镀锌

1)用于热浸镀锌的锌液主要应由熔融锌液构成。熔融锌中的杂质总含量(铁、锡除外)不超过总质量的1.5%。

2)镀锌层外观:镀锌层表面连续、完整,并有实用性光滑,没有过酸洗、漏镀、结瘤、积锌和锐点等使用上有害的缺陷。

镀锌颜色一般呈灰色或暗灰色。

3)镀锌层厚度和镀锌层附着量按表1-6规定。

表1-6 镀锌层厚度和镀锌层附着量

镀锌厚度/㎜ | 最小平均厚度/μm | 最小平均附着量/g/㎡ |

t≥5 | 86 | 610 |

2≤t<5 | 65 | 460 |

4)镀锌层均匀性:镀锌层均匀,作硫酸铜试验,耐浸蚀次数不少于4次,且不露铁。

5)镀锌层附着性:镀锌层与金属基体结合牢固,保证在无外力作用下没有剥落或起皮现象,经落锤试验镀锌层不凸起、不剥离。

6)修复: 修复的总漏镀面积不超过每个镀件总表面积的0.5%,每个修复漏镀面不超过10cm2,若漏镀面积较大,进行返镀。

修复的方法采用热喷涂锌或者涂富锌涂层进行修复,修复层的厚度比镀锌层要求的最小厚度厚30μm以上。

7)钢管在镀锌后的外径没有负偏差。无缝钢管外径允许偏差±1%,壁厚应沿钢管纵向三等分取三个圆周面,每个圆周面90度测一点,满足以下要求:

⑴三个断面(共十二个点)平均壁厚没有负偏差;

⑵每个圆周面(四个点)的平均允许偏差值-5%;

⑶每个圆周面的单点允许偏差值+12.5%。

镀锌工艺流程

我公司热镀锌装置采用中国有色金属研究院设计的先进生产线。热锅编号01#,注册编号11205227302004120619,型号:LSG.17—0.08—A3。发证机关:贵州省质监总局锅炉研究所,发证日期:2006年—2010年,采用电加热电脑控制锌锅温度,并配备喷丸除锈机、锌液离心机等设备,并对辅助工艺进行分析,确保热镀质量。

锌液成分及工艺条件

锌Zn >98.5%(0—1号锌锭)

铝Al 0.05—0.3%

铁Fe <0.06%

铅Pb <0.3%

温度 450OC±10 OC